En France, il y a actuellement environ 20 millions de voitures à diesel moteurs diesel en service, qui brûlent 50 millions de tonnes de carburant diesel pendant leur fonctionnement. Le système d'injection de carburant a un impact majeur sur les performances, la consommation, ainsi que sur la qualité et la quantité des émissions. Il n'est donc pas étonnant que les constructeurs automobiles et leurs fournisseurs accordent une attention considérable à ce domaine. Dans cet article, vous apprendrez quelles sont les principales technologies d'injection de carburant diesel.

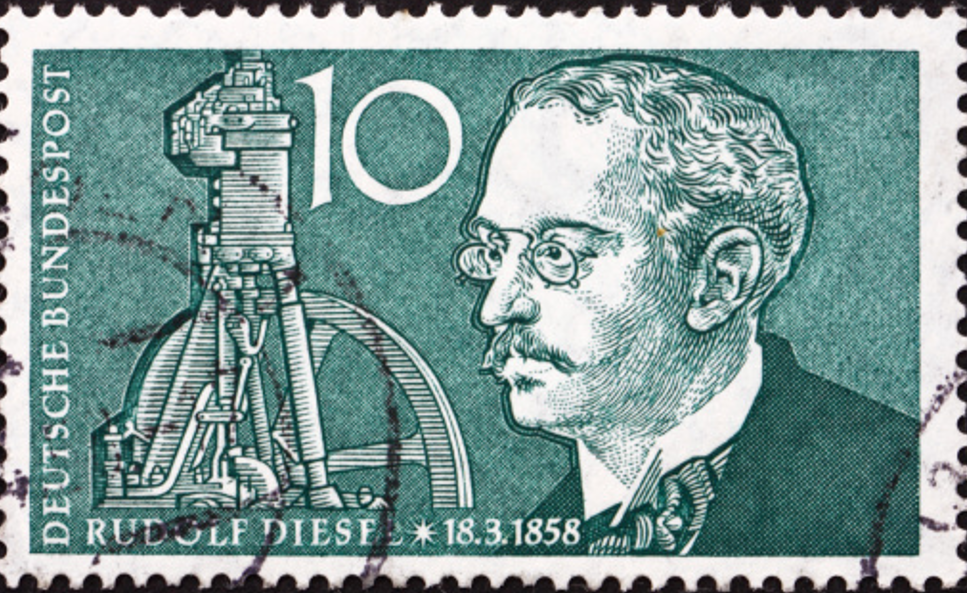

Rudolf Diesel est né à Paris, mais il était allemand. C'est pourquoi sa famille a dû quitter la France pendant la guerre franco-prussienne. L'invention du moteur diesel a fait de lui une étoile de l'industrie. Sa mort reste un mystère, il a navigué d'Anvers vers l'Angleterre en 1913. Il a été vu pour la dernière fois lors d'un dîner sur un bateau, puis son corps a été repêché dans la mer dix jours plus tard.

Une petite histoire des injecteurs

L'année 1897 a été très importante pour l'automobile, car Rudolf Diesel a présenté son moteur diesel (qui brûlait à l'origine du kérosène). Les hautes pressions d'injection nécessaires à l'allumage et au dosage de la substance à brûler (diverses huiles végétales et minérales, mazout de chauffageet kérosène) étaient indispensables. Les premiers diesels avaient des injecteurs conçus avec des compresseurs d'air, une solution très imparfaite à bien des égards en raison de leur taille et de leur poids importants et de leur faible efficacité. Cette solution n'était pas très adaptée à une utilisation dans les voitures particulières. Il était utilisé dans les navires, les locomotives et les moteurs stationnaires (pour entraîner les machines qui restent immobiles).

Puis vint Robert Bosch, qui révolutionna la pompe à injection en ligne. Il était considérablement plus petit que le type précédent. La production en série, qui a débuté en 1927, a contribué à sa diffusion massive. Outre les pompes, Bosch a également développé des injecteurs.

Les premiers moteurs diesel sont apparus dans les

camions MAN, et ont pénétré dans les voitures particulières en

1936. En

1962, une amélioration du système d'injection est apparue sur le marché sous la forme d'une pompe à injection rotative à pistons axiaux. D'autres améliorations ont été apportées par le système de contrôle électronique du diesel en

1986. En

1996,

Opel a poussé plus loin le système d'injection avec sa pompe à injection rotative à pistons radiaux. Le fameux système à rampe commune, présent aujourd'hui dans presque tous les moteurs diesel, est arrivé sur le marché en

1997 avec les voitures

Alfa Romeo.

En 1924 la marque allemande MAN a crée le premier camion avec injection à diesel directe. La voiture disposait d'une puissance de 35-40 ch. En ce moment, les poids lourds de MAN disposent d'une puissance de 500 ch.

Classification des pompes à injection en fonction de leur conception :

A) Pompes avec une unité d'injection séparée pour chaque cylindre du moteur:

- pompes d'injection en ligne,

- unités d'injection combinées,

- unités d'injection séparées.

B) Pompes avec une unité d'injection commune pour tous les cylindres du moteur:

- pompes d'injection rotatives à piston axial,

- pompes d'injection rotatives à pistons radiaux.

C) Pompes à réservoir haute pression (common rail):

1. Pompes en ligne

Une unité d'injection est prévue pour chaque cylindre du moteur, composée d'un cylindre d'unité d'injection et d'un piston. Le piston est déplacé dans le sens du refoulement par l'action d'un arbre à cames situé dans la pompe à injection, entraîné par le moteur. Le piston est rappelé au moyen d'un ressort de piston.

Les pompes automotrices ont un arbre à cames situé au bas de la pompe. Les pompes automotrices sont entraînées par l'arbre à cames du moteur. Les pressions d'injection sont d'environ 100-130 MPa. Les anciens types sont équipés d'un régulateur mécanique utilisant une tige et des tiges de contrôle, les types plus modernes sont contrôlés électroniquement par une unité de contrôle et ont de meilleures émissions. Certaines variantes sont encore utilisées aujourd'hui car elles sont fiables et nécessitent peu d'entretien.

2. Unité d'injection combinée

Également appelé PD - Pumpe Düse ou UIS - Unit Injector System. Il dispose d'une injection diesel à piston hydraulique. La pompe d'injection et la buse d'injection forment une unité. Contrairement aux autres, ce système ne dispose pas d'une pompe d'injection combinée ou d'une conduite haute pression. Les unités d'injection sont situées à chaque cylindre dans la culasse du moteur. L'injection est commandée par l'unité de contrôle du moteur via une électrovanne haute pression.

Les pompes sont entraînées soit par l'arbre à cames, soit par un poussoir. Les pressions d'injection sont d'environ 160-220 MPa (selon la génération), des pressions plus élevées ne sont pas utilisées en raison de l'usure rapide des composants. La troisième génération actuelle est capable de diviser un seul lot de carburant en jusqu'à cinq, avec un timing variable via une valve électronique commutable. On le trouve principalement dans les moteurs à distribution par arbre à cames en tête (OHC). Principaux fabricants : Volvo, Cummins et Scania.

3. Unité d'injection séparée

Également appelée PLD ou UPS, cette unité est sur le marché depuis 1995. La pompe est située sur le bloc moteur. L'unité est conçue pour les moteurs de grande cylindrée à bas régime avec distribution par soupapes en tête, où l'arbre à cames est proche du vilebrequin (Scania). La pression d'injection peut atteindre 200 MPa. Les anciens types ne disposent pas d'un contrôle électronique via une unité de commande, mais utilisent un système similaire aux pompes en ligne, c'est-à-dire la rotation du piston via une tige de commande.

4. Pompe à injection rotative

Une pompe à injection rotative se compose d'une conduite de carburant avec nettoyeur, d'une pompe à injection rotative avec pompe d'alimentation intégrée, d'une conduite d'injection haute pression et d'injecteurs avec buses d'injection. La pompe est entraînée par un mécanisme de distribution du moteur, généralement une courroie. Selon la génération, ces pompes peuvent être commandées par les bords (au moyen de bords de contrôle, d'alésages et de vannes à glissière, le début de l'injection est modifié par un décalage hydraulique de l'injection) ou par des vannes magnétiques. Les pressions d'injection peuvent atteindre jusqu'à 160 MPa.

La pompe à injection rotative possède un élément de refoulement commun à tous les cylindres du moteur. Il est principalement déployé dans les moteurs à combustion interne de petite cylindrée et de faible puissance, en raison notamment de la quantité limitée d'injection dans la chambre de combustion.

Elle se divise, en fonction du piston, en axiale (compression du carburant par un seul piston se déplaçant axialement par rapport à l'arbre d'entraînement de la pompe) et radiale (compression du carburant par plusieurs pistons disposés radialement par rapport à l'arbre d'entraînement de la pompe). Des pressions plus élevées peuvent être générées avec des pistons radiaux qu'avec des pistons axiaux.

Elles sont également divisées, en fonction de la méthode de commande, en pompes à commande mécanique (un levier de commande avec un curseur de commande mesure les doses de carburant) et en pompes à commande électronique (l'unité de commande du moteur effectue la commande au moyen d'actionneurs situés dans la pompe, sur la base d'informations provenant de capteurs).

5. Common Rail

L'injecteur Common Rail (CR) diffère de tous les autres systèmes en ce qu'il possède un réservoir commun semblable à un rail. Le carburant est stocké dans un réservoir pressurisé pour tous les

cylindres et les

injecteurs. La pression varie de

40 MPa à

250 MPa. Il y a toujours une pression élevée dans le réservoir, quel que soit le régime moteur, le carburant est donc pressurisé jusqu'à la réserve, il y a un numéro de pression sur le réservoir qui envoie des informations à l'unité de contrôle, si une certaine limite est dépassée, une soupape de décharge est activée et le carburant est libéré vers le réservoir principal.

Le taux et le moment d'injection sont déterminés par l'unité de commande, qui prend ses décisions en fonction des données fournies par les capteurs de vitesse du vilebrequin, la vitesse de l'arbre à cames, la position de la pédale, la pression de suralimentation, la température du liquide de refroidissement et la masse d'air d'admission.

Le système de rail commun domine aujourd'hui car il offre un certain nombre d'avantages. Il permet de faire varier le calage de l'injection et la pression des réservoirs. Les pressions élevées permettent de pulvériser plus finement le carburant, ce qui se traduit par une meilleure combustion, des performances accrues, de meilleures émissions et une consommation réduite. Il est également possible de diviser la charge de combustion en plusieurs charges, ce qui permet d'obtenir un moteur au fonctionnement plus souple.

Les pompes CR sont également divisées selon leur conception en pompes radiales à trois pistons, pompes en ligne à deux pistons et pompes radiales.

Les principaux fabricants de CR sont Bosch, Continental (Siemens), Delphi et Denso.Les systèmes CR évoluent et s'améliorent constamment, et il existe actuellement trois générations (voir ci-dessous).

Common Rail - les caractéristiques de chaque génération

a) Première génération

● Caractérisé par une injection principale à haute pression de 140-160 MPa, utilisant une petite quantité de carburant avant l'injection principale pour chauffer la chambre de combustion, réduisant ainsi la consommation de carburant.

● Deux injections en un cycle.

● Utilise une commande électromagnétique, qui n'est pas capable de réagir rapidement, ce qui signifie qu'il n'a été possible de répartir la charge que sur deux injections.

● La première génération utilisait une pompe à came radiale CP1 ou une pompe à deux pistons en ligne CP2 comme pompe haute pression

● Le principe de fonctionnement est similaire à celui de la génération précédente, mais avec des pressions plus élevées, allant de 180 à 200 MPa.

● Trois injections en un cycle.

● La post-injection, qui suit l'injection principale, a été introduite pour brûler les gaz d'émission, améliorant ainsi les émissions.

● Utilise les pompes CP1H et CP3.

c) Troisième génération

● La principale innovation de cette génération est le cristal à commande piézoélectrique qui contrôle l'ouverture et la fermeture de l'injecteur.

● Le temps de réaction de l'injecteur est de 0,1 ms, ce qui permet de répartir le carburant en jusqu'à 5 doses d'injection en un seul cycle.

● Dans une plage de pression comprise entre 160 et 200 MPa, la pulvérisation fine du carburant contribue à un fonctionnement plus souple du moteur, réduit les contraintes sur les composants, améliore la consommation et donc les émissions.

● Utilise les pompes CP1H et CP3.

d) Quatrième génération

● Les pressions d'injection peuvent atteindre 250 MPa.

● La pression est plus contrôlable car un élément de suralimentation hydraulique a été mis en place dans l'injecteur.

● Pression du carburant augmentée hydrauliquement.

● Les injecteurs ont une géométrie spéciale qui permet une augmentation graduelle de la pression, ce qui résout le problème des pics de température.

● Utilise les pompes CP 4.

Comment le mélange air/carburant se forme-t-il dans les moteurs diesel ?

Chaque moteur a des paramètres différents, le système d'injection doit donc être conçu individuellement pour le moteur en question. La taille de la charge d'injection est déterminée en fonction des paramètres du moteur, de la charge et du régime. La façon dont la charge de carburant est administrée a une incidence sur un certain nombre de choses, par exemple les performances du moteur, le bruit du moteur, les émissions de gaz d'échappement. Il faut également déterminer le bon moment de l'injection, la bonne méthode d'injection et la taille de la dose injectée.

Pour les moteurs diesel, les performances dépendent de la quantité de carburant dans le mélange. La puissance est donc régulée en faisant varier la quantité de carburant injectée dans la chambre de combustion. Comme son nom l'indique, dans un moteur diesel, le carburant est enflammé par la température élevée de la vapeur de carburant de l'air comprimé avec l'air. Pour un allumage correct, il est important de doser correctement le carburant (temps d'injection, nombre d'injections, quantités injectées) et de pulvériser le carburant correctement (plus les gouttelettes sont fines, plus le carburant brûle uniformément dans le cylindre).

Ainsi, le diesel est pulvérisé dans la chambre de combustion sous forme de petites gouttelettes afin que la substance combustible se mélange à l'air de la meilleure façon possible et que la combustion la plus idéale se produise. La température élevée de l'air comprimé (environ 900 degrés Celsius) évapore le diesel finement dispersé lors de la compression pour produire un mélange inflammable à l'état gazeux qui s'enflamme de lui-même. La combustion dans les moteurs diesel est influencée, entre autres, par la qualité (inflammabilité) du carburant, la façon dont le carburant est pulvérisé, la température de l'air d'admission, la température de la chambre de combustion et le taux de compression.

Cela explique également pourquoi les moteurs diesel ont du mal à démarrer en hiver. Une combustion plus parfaite est obtenue en augmentant les pressions d'injection et en répartissant la charge sur plusieurs injecteurs. Le délai d'allumage du carburant par rapport au régime du moteur doit être pris en compte. Par exemple, on peut dire que plus le régime moteur est élevé, plus la pré-injection de carburant est importante.

Le problème se pose lorsqu'il y a des endroits dans le cylindre où le mélange est soit trop pauvre, soit trop riche. S'il n'y a pas assez d'air dans le cylindre, la combustion est imparfaite, le rendement diminue et il y a beaucoup plus de substances nocives dans les gaz d'échappement.

Un moteur diesel fonctionne avec un excès d'air, le mélange se forme dans la chambre de combustion ou dans la préchambre et est inhomogène. La combustion est principalement influencée par la quantité de carburant injectée, la durée de l'injection et le moment de l'injection (position du vilebrequin), le sens de l'injection et le nombre de jets d'injection, ainsi que le tourbillon du mélange.

Pour le premier système de pompe en ligne, des pressions d'injection maximales de 130 MPa ont été atteintes. Les pressions d'injection les plus élevées en laboratoire ont été obtenues avec le système PDE, jusqu'à 300 MPa.

Le système Common Rail permet d'atteindre des pressions d'injection allant jusqu'à 250 MPa. Des augmentations supplémentaires de la pression ne sont pas pratiques. À 250 MPa, la combustion est presque parfaite. En cas d'augmentation supplémentaire de la pression, la taille des gouttelettes élémentaires, qui, en tant que particules solides après la combustion, ne peuvent être entièrement capturées par le filtre à particules, peut poser problème. En outre, ces petites particules sont nocives pour la santé. Ils se déposent dans les poumons et, en raison de leur petite taille, les poumons ne sont pas en mesure de les expulser. C'est également pour cette raison que de nombreux constructeurs automobiles abandonnent aujourd'hui les moteurs diesel dans les voitures particulières.

Chez Autonorma, nous proposons des pompes à injection et à carburant pour presque tous les types de voitures, camions et machines.

16.07.2021

14 min

Thibault